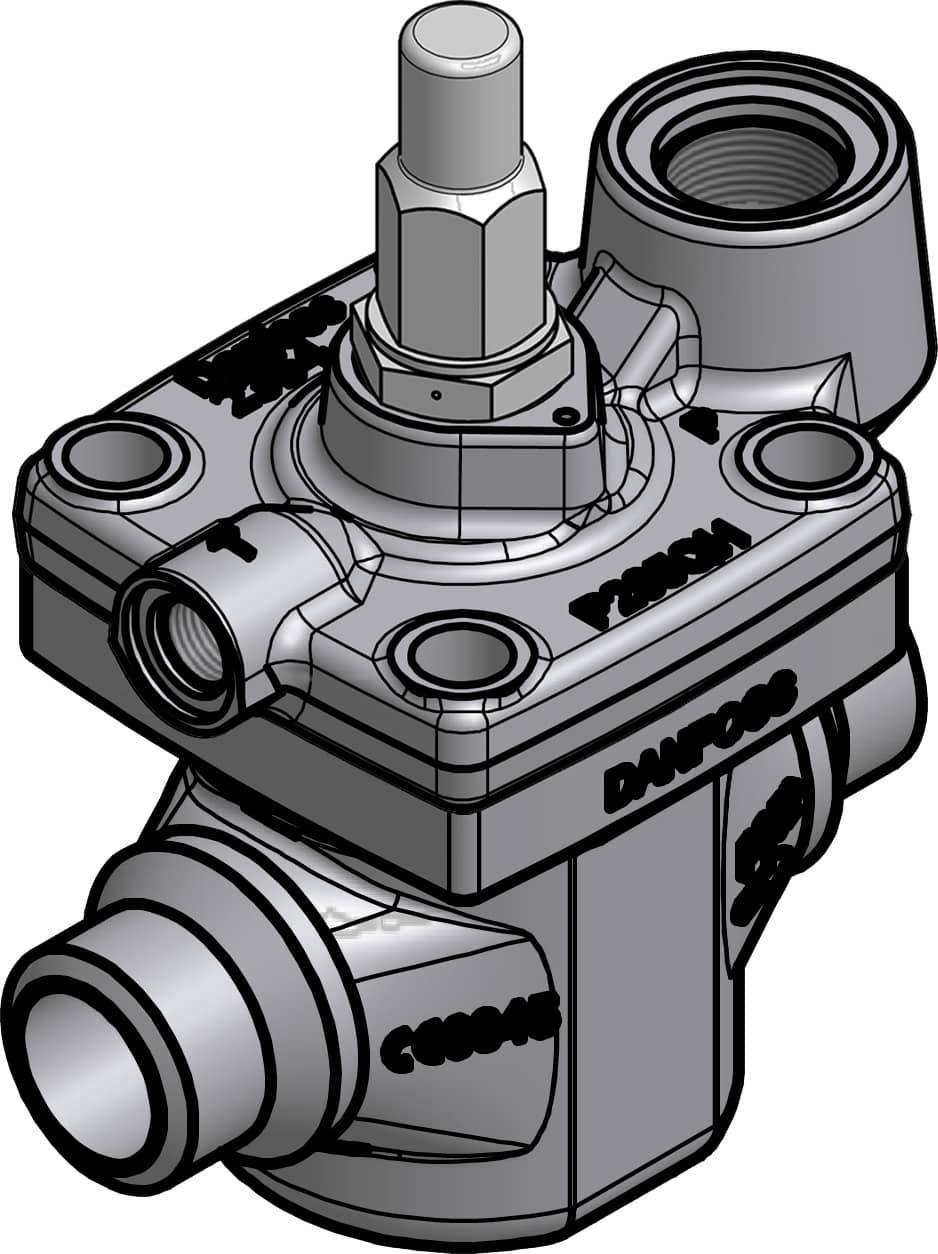

Usprawnienia procesu produkcyjnego

Modelowanie symulacyjne pozwala na testowanie oraz ocenę wprowadzonych usprawnień do procesu produkcyjnego. Zwizualizowany proces może zostać zbadany bez zatrzymania linii produkcyjnej.

W dalszej części przedstawiono analizę usprawnień dla badanego procesu produkcyjnego.

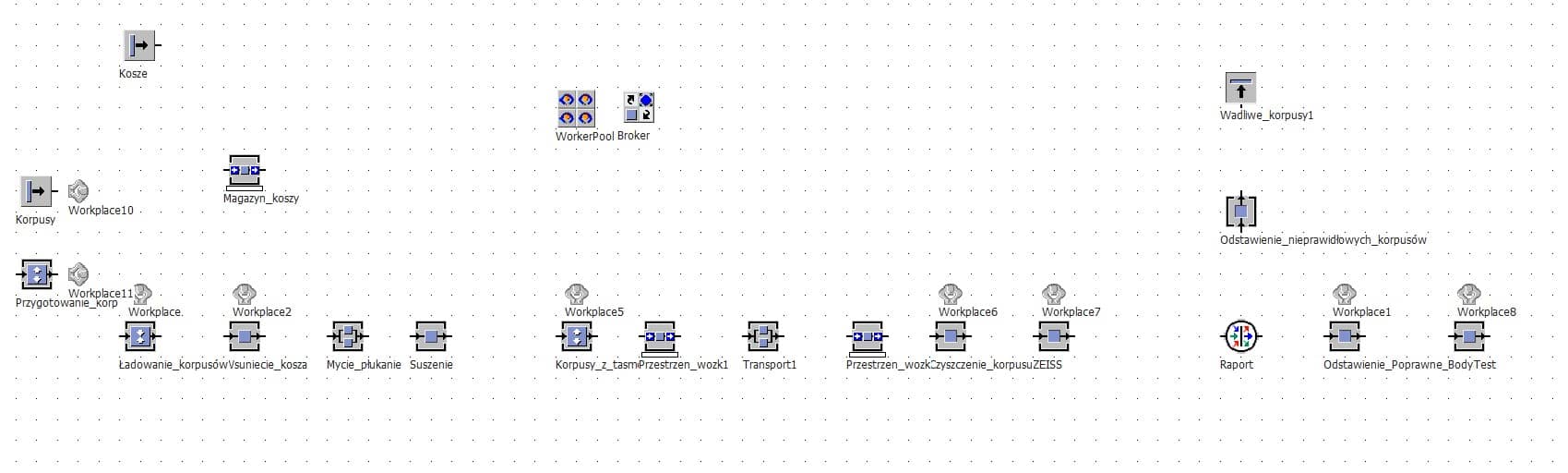

Model 3D dynamiczny model bazowy

Usprawnienie #1 – Przenośnik taśmowy – Myjka

Cel eksperymentu

Zwiększenie poziomu wykorzystania zdolności produkcyjnych poprzez wprowadzenie taśmociągu przy stanowisku Myjka

Opis eksperymentu

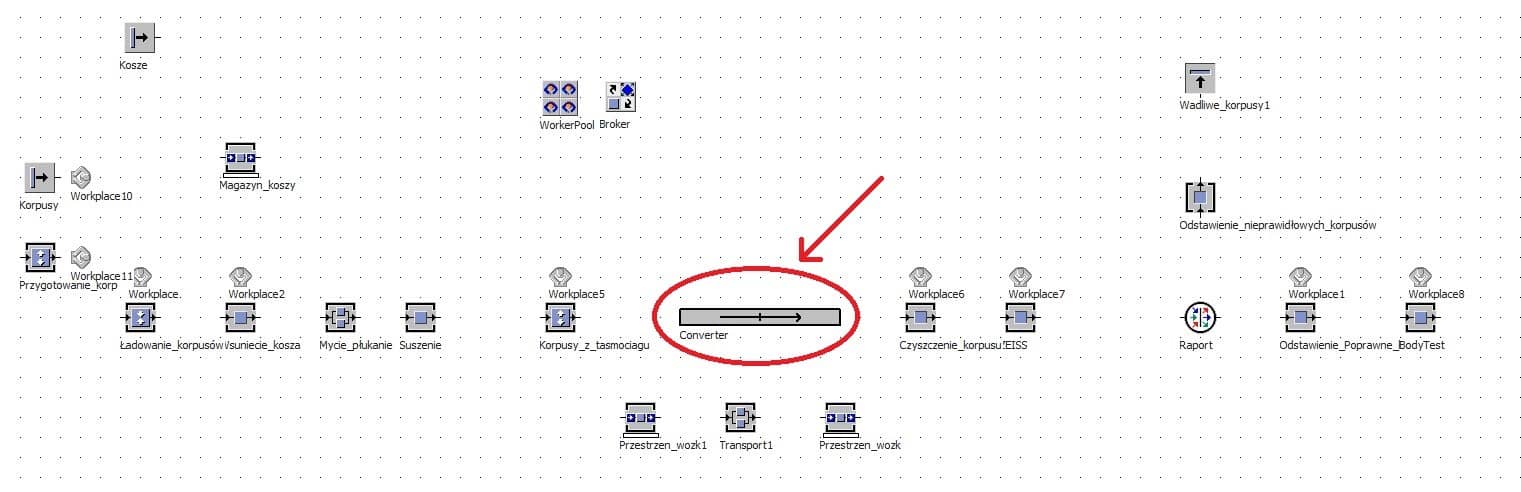

W badanym obszarze produkcyjnym wprowadzono taśmociągi pomiędzy obiektami Korpusy_z_tasmociagu i Czyszczenie_korpusu . Taśmociągi zastąpią transport półproduktów wykonywany z wykorzystaniem wózka w wybranych obszarach i w sposób automatyczny przekażą elementy z danego stanowiska na kolejne – pracownik musi jedynie odłożyć element przeznaczony do transportu na taśmociąg. Po wprowadzeniu zmian w strukturze modelu, przeprowadzono symulację, dla 5 dni roboczych (10 zmian roboczych), i sprawdzono, jak wprowadzona zmiana wpływa na liczbę gotowych wyrobów.

Zmienne objaśniane

Liczba wyrobów gotowych, Liczba wyrobów przy punktach kontrolnych

Zmienne objaśniające

Sposób transportu elementów miedzy Myjką a Zeissem

Uzyskane wyniki

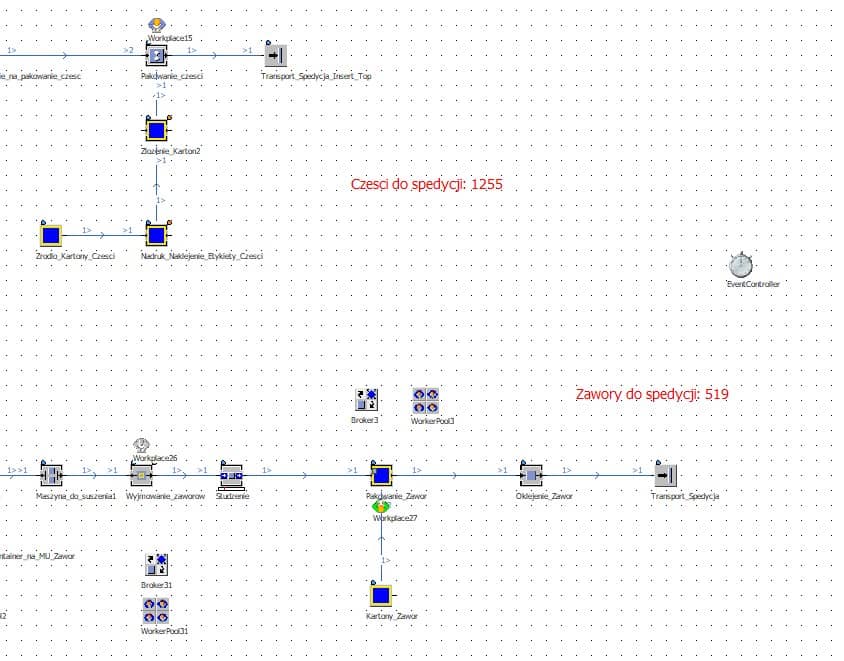

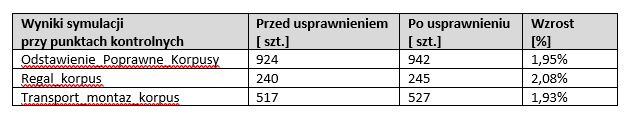

W tabeli 1 przedstawiono wyniki symulacji przy punktach kontrolnych przed zamodelowaniem usprawnienia i po zamodelowaniu usprawnienia.

Tabela 1. Wyniki symulacji przy punktach kontrolnych dla tygodnia pracy

W tabeli 2 przedstawiono wyniki końcowe symulacji przed zamodelowaniem usprawnienia i po zamodelowaniu usprawnienia.

Tabela 2. Wyniki symulacji przed i po usprawnieniu dla tygodnia pracy

W obu analizowanych przypadkach uzyskane wyniki liczba wykonanych wyrobów po wdrożeniu usprawnienia jest wyższa. Różnica ta jest jednak nieznaczna, w związku z tym należy rozważyć czy zakup i instalacja taśmociągu jest opłacalna z punktu widzenia przedsiębiorstwa.

Analiza finansowa

Wskaźnik ROI = 810 % [w skali roku]

Okres zwrotu inwestycji = 0,12 [rok]

Zaproponowane usprawnienie jest rentowne z punktu widzenia przedsiębiorstwa, a okres zwrotu wynosi około 1,5 miesiąca. Wprowadzane zmiany są korzystne z uwagi na zwiększenie poziomu wykorzystania zdolności produkcyjnej niskim nakładem finansowym.

Model 3D dynamiczny usprawnienie 1 – przenośnik taśmowy

Usprawnienie #2 – Wydajność pracowników

Cel eksperymentu

Zwiększenie poziomu wykorzystania zdolności produkcyjnych poprzez zwiększenie wydajności pracowników

Opis eksperymentu

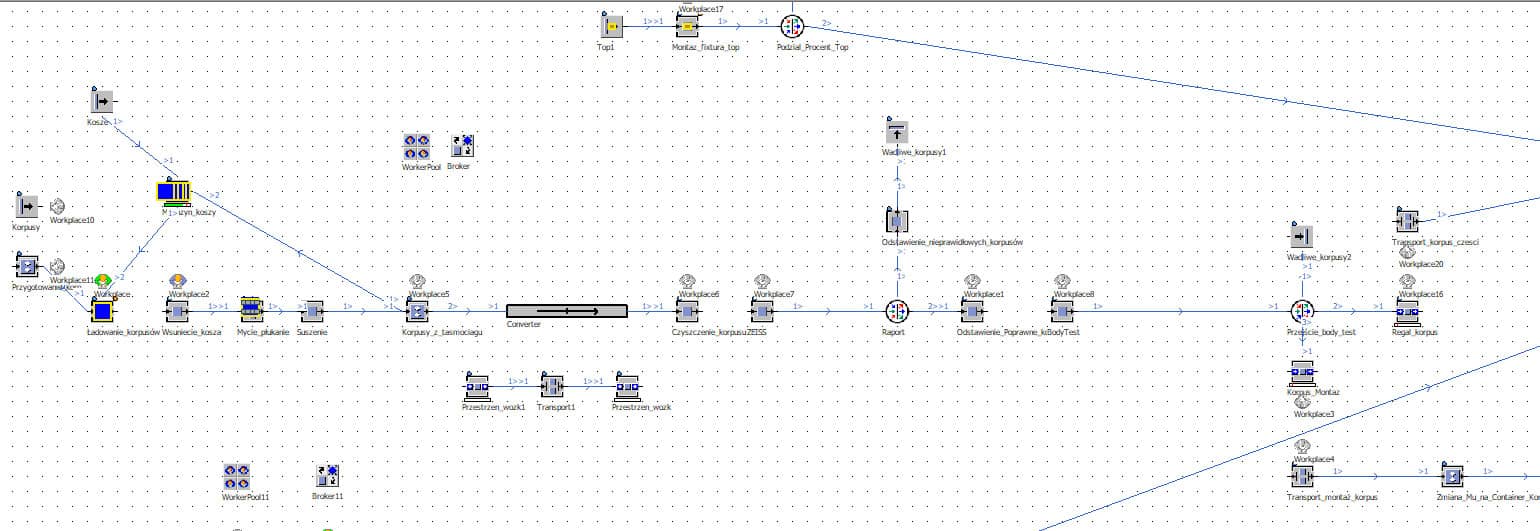

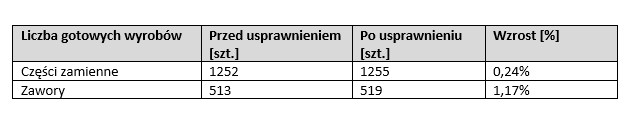

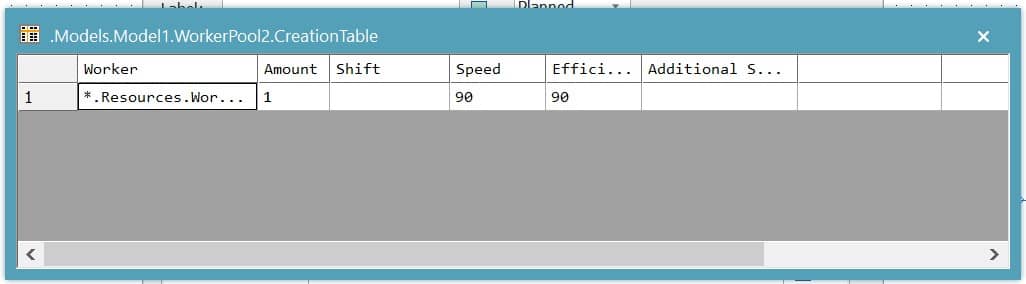

W ramach badań przeprowadzono analizę wpływu zwiększenia kompetencji i zaangażowania pracowników linii produkcyjnej w wykonywane zadania. Zwiększenie kompetencji pracowników zostanie osiągnięte poprzez ich udział w szkoleniu (przewidujemy udział 2 dni w miesiącu; szkolenie będzie prowadzone przez okres 10 miesięcy). Ponadto szkolenie pozytywnie wpłynie na motywację pracowników do wykonywanych zadań i wskażeważną rolę powierzonych im obowiązków w przebiegu całego procesu. W modelu we wszystkich obiektach WorkerPool wprowadzono zmiany w dwóch charakterystykach „Speed” i „Efficiency” (z wartości 80 na 90).

Zmienne objaśniane

Liczba wyrobów gotowych w skali 5 dni roboczych (10 zmian roboczych)

Zmienne objaśniające

Wydajność pracowników, Szybkość pracy pracowników

Specyfikacja obiektów przed zmianą

Specyfikacja obiektów po zmianie

Uzyskane wyniki

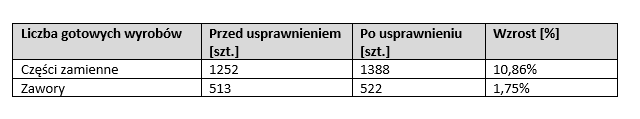

W tabeli 3 pokazano wyniki końcowe produkcji. Zauważono wzrost produkcji części zamiennych o 10,86% w skali tygodnia, a produkcji zaworów o 1,75%.

Tabela3. Wyniki symulacji przed i po usprawnieniu dla tygodnia pracy

Analiza finansowa

Wskaźnik ROI = 748 % [w skali roku]

Okres zwrotu inwestycji = 0,12 [rok]

Usprawnienie jest rentowne z punktu widzenia przedsiębiorstwa, a okres zwrotu wynosi około 1,5 miesiąca. Podniesienie kompetencji pracowników i zwiększenie ich motywacji do pracy wpłynie na zwiększenie wydajności ich pracy, co przełoży się na produkcję większej liczby wyrobów w tym samym okresie.

Analiza finansowa

Wskaźnik ROI = 810 % [w skali roku]

Okres zwrotu inwestycji = 0,12 [rok]

Zaproponowane usprawnienie jest rentowne z punktu widzenia przedsiębiorstwa, a okres zwrotu wynosi około 1,5 miesiąca. Wprowadzane zmiany są korzystne z uwagi na zwiększenie poziomu wykorzystania zdolności produkcyjnej niskim nakładem finansowym.

Model 3D dynamiczny usprawnienie 2 – wydajność

Usprawnienie #3 – Czas trwania operacji

Cel eksperymentu

Opis eksperymentu

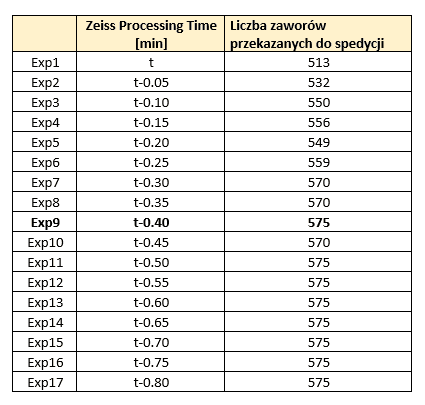

W ramach badań dokonano analizy jak skrócenie czasu trwania operacji na stanowisku Zeiss (charakterystyka „Processing Time”) wpłynie na poziom wykorzystania zdolności produkcyjnej. . Z wykorzystaniem narzędzia ExperimentManager zaprojektowano i przeprowadzono 17 scenariuszy usprawnień. W każdym kolejnym eksperymencie czas trwania operacji zmniejszano o 5 sekund. Uzyskane wyniki pozwoliły na wyznaczenie limitu, do którego opłacalne jest skracanie czasu trwania operacji na stanowisku Zeiss.

Zmienne objaśniane

Liczba wyrobów gotowych w skali 5 dni roboczych (10 zmian roboczych)

Zmienne objaśniające

Czas trwania operacji na stanowisku Zeiss

Specyfikacja obiektów przed zmianą

Zeiss Processing Time: t

Liczba zaworów przekazanych do spedycji: 513 szt.

Uzyskane wyniki

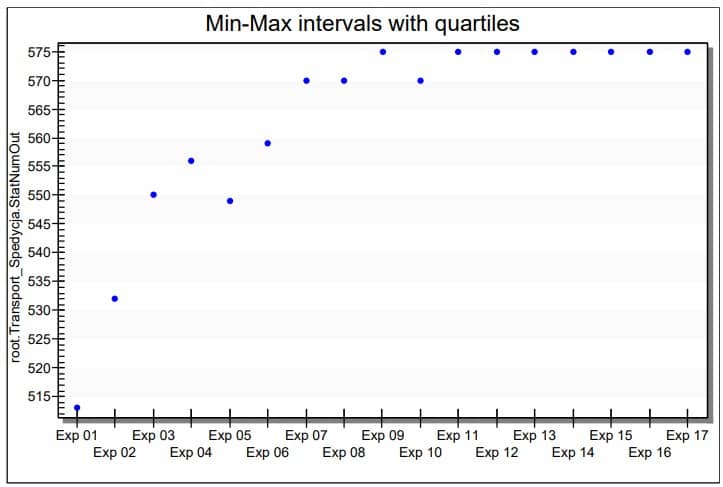

Zauważono, że najlepszy wynik uzyskuje się przy czasie krótszym od aktualnego o 40 sekund, a dalsze zmniejszanie czasu trwania operacji nie przynosi poprawy wyniku. Wyniki wszystkich z eksperymentów przedstawiono w tabeli. Rekomenduje się wprowadzenie przez przedsiębiorstwo rozwiązania, które pozwoli na uzyskanie czasu procesowania na stanowisku Zeiss o wartości „t-40s”.

Wykres 1. Wyniki eksperymentu dla tygodnia pracy