Model symulacyjny procesu produkcyjnego

W ramach grantu zbudowaliśmy w programie Tecnomatix Plant Simulation model symulacyjny (cyfrowy) odwzorowujący proces produkcyjny zaworu ICS1 25-20.

Czym właściwie jest modelowanie symulacyjne?

Modelowanie symulacyjne polega na budowie cyfrowego odpowiednika badanego procesu produkcyjnego. Pomaga nam on zwizualizować dany obiekt lub linię produkcyjną. Wspomniana wizualizacja i zbudowany model umożliwiają przeprowadzenie różnorodnych badań i testów z wykorzystaniem zaawansowanych narzędzi. Istotną różnicą między testowaniem danego elementu w rzeczywistości, a w symulacji jest brak możliwości zniszczenia danego obiektu lub maszyny. Dzięki temu można uniknąć zbędnej produkcji wyrobów, tylko po to, aby sprawdzić działanie procesu. (Mielczarek, 2009) Ponadto modelowanie symulacyjne pozwala na badanie procesu bez konieczności ingerencji w przebieg wizualizowanego procesu, dzięki czemu prowadzone analizy mogą odbywać się bez zatrzymania linii czy zmniejszenia jej wydajności. (Smagowicz i Szwed, 2022).

Za co odpowiada program Tecnomatix Plant Simulation?

Program Tecnomatix Plant Simulation firmy Siemens jest narzędziem służącym do modelowania procesów produkcyjnych – w tym narzędziu został zbudowany model procesu produkcyjnego zaworów. Umożliwia przeprowadzenie i zbadanie procesu produkcyjnego w sposób bezkosztowy, wnosi za to znaczącą wartość dodaną w postaci zbadania usprawnień dla przedsiębiorstwa. (Dudło, 2012, s. 10 -13)

Model został zbudowany na podstawie danych przekazanych przez firmę Danfoss oraz uzyskanych z wykorzystaniem metod badania przebiegu procesu (takich jak: analiza dokumentacji, obserwacja ciągła, wywiady z pracownikami). Produkcja elementu jest uruchamiana w momencie złożenia danego zamówienia przez klienta – zamówienie to musi określać rodzaj wyrobu oraz niezbędną liczbę produktów.

Proces produkcyjny zaworów został podzielony na 13 modułów, każdy z nich został przedstawiony poniżej.

Budowa modelu

1. Montaż Top

2. Test Top

W ramach wskazanych etapów realizowane są operacje technologiczne na półproduktach „Top”. W działaniach tych wykonywany jest początkowy montaż oraz kontrola jakości wykonanego montażu.

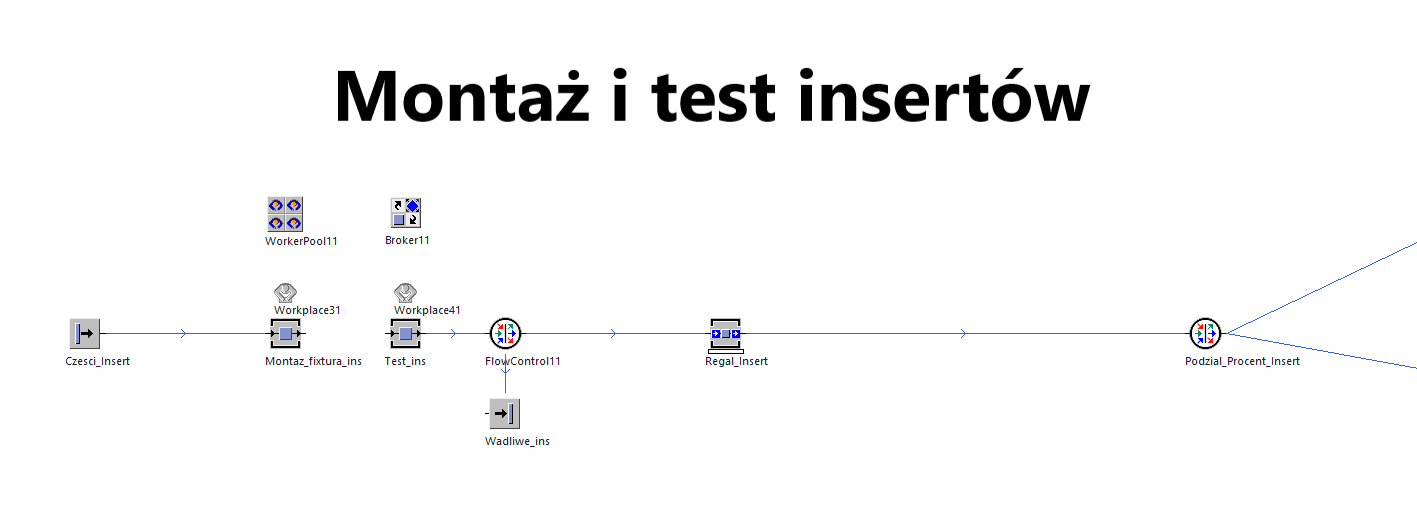

3. Montaż Insert

4. Test Insert

W ramach wskazanych etapów realizowane są operacje technologiczne na półproduktach „Insert”. W działaniach tych wykonywany jest początkowy montaż (specjalne przygotowanie insertów do dalszych operacji) oraz kontrola jakości wykonanego montażu (w tym celu wykonany jest szereg testów szczelności z wykorzystaniem powietrza pod ciśnieniem oraz ogólne sprawdzenie funkcjonalności działania insertu.

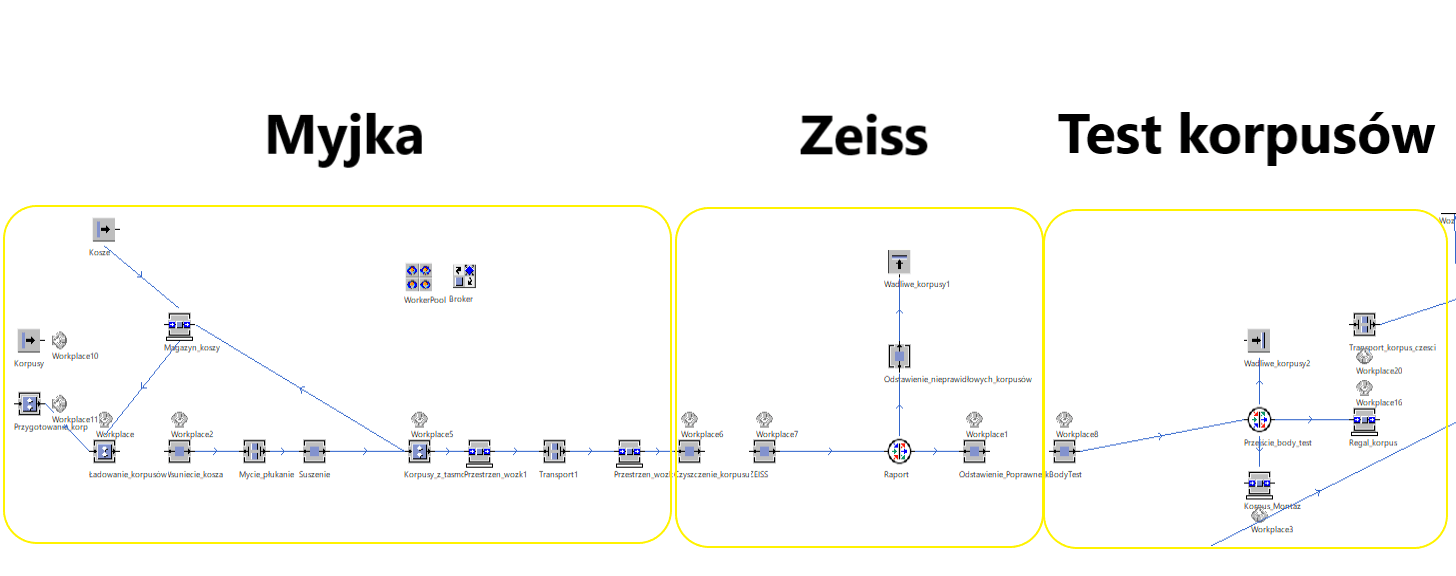

5. Myjka

W ramach etapu korpusy są pakowane do specjalnych koszy, a następnie kosze te są umieszczane w myjce. W myjce wykonywane są trzy operacje: mycie, płukanie oraz suszenie. Po zakończeniu tego etapu kosz z korpusami zostaje wyjęty i przekazany do kolejnego etapu.

6. Zeiss

W ramach etapu każdy korpus poddawany jest dokładnemu testowi. Sprawdza się, czy korpusy mają wymiary zgodne ze standardem przyjętym przez przedsiębiorstwo, z wykorzystaniem maszyny Zeiss. W ramach testu następuje weryfikacja zgodności wykonania korpusów zgodnie z założeniami i w konsekwencji podział na wyroby prawidłowe i wadliwe. Prawidłowe korpusy zostają przekazane do następnego etapu.

7. Test Korpusów

W ramach etapu korpusy zostają przekazane do maszyny Bodytestera, gdzie przeprowadzany jest test szczelności korpusu. Po wykonaniu testu, część korpusów zostaje przekazana do pakowania jako części zamienne, kolejne są przekazywane do operacji montażu zaworów, natomiast te które nie przeszły testu prawidłowo, zostają oznaczone jako wadliwe i nie biorą udziału w dalszej części procesu.

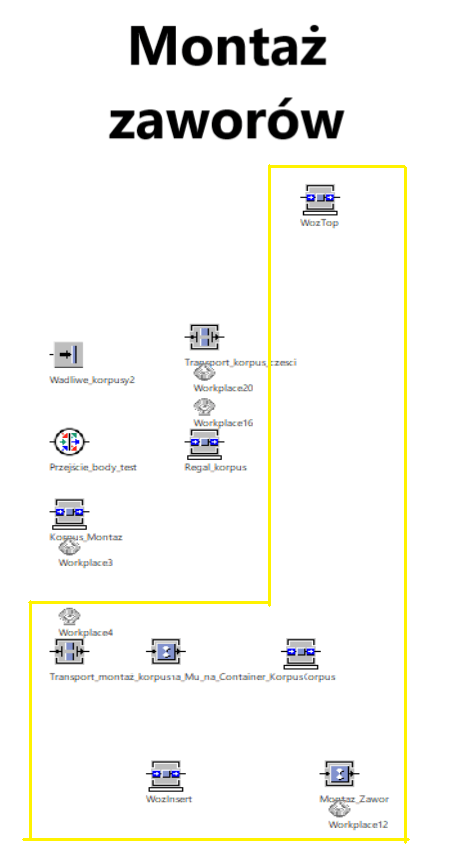

8. Montaż zaworów

W ramach etapu następuje pobranie odpowiednich elementów – po jednej części z wózków (bufory) z topami, insertami i korpusami – a następnie wykonywana jest operacji złożenia zaworu, czyli montażu wszystkich wymienionych części.

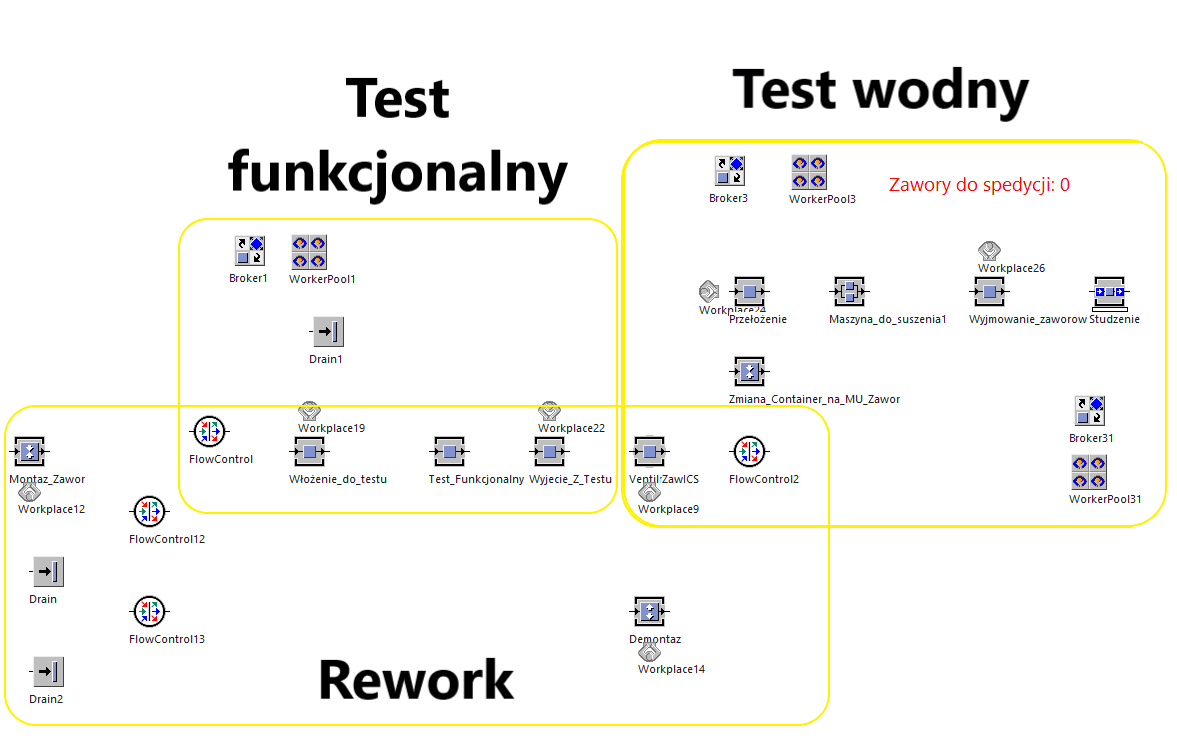

9. Test funkcjonalny

W ramach etapu wykonywany jest test funkcjonalny zaworu polegający na wykonaniu testów szczelności za pomocą powietrza 5 bar i ogólne sprawdzenie działania poszczególnych części zaworu.

10. Test wodny

W ramach etapu wykonywany jest test wodny zaworu – w tym celu wykorzystywana jest maszyna Ventil. W przypadku prawidłowego wyniku testu zawory poddawane są suszeniu

11. Rework

Zawory, które nie uzyskały prawidłowego wyniku testu wodnego lub funkcjonalnego, zostają poddane reworkowi. W tym momencie następuje demontaż zaworu. Część elementów zostaje skierowana ponownie do montażu zaworów, a kolejna część zostaje usunięta z procesu.

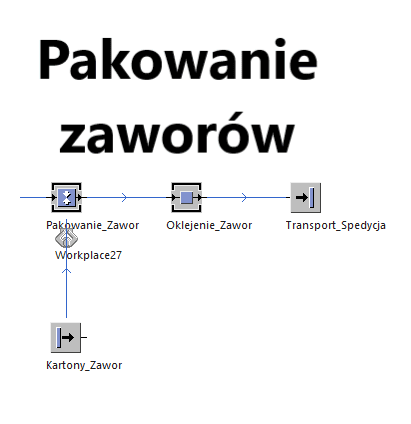

12. Pakowanie zaworów

W ramach etapu następuje pakowanie zaworów. Polega ono na zapakowaniu zaworów do kartonu oraz zabezpieczenie zaworu specjalnym wypełniaczem (w celu uniemożliwienia uszkodzenia zaworu w trakcie transportu do klienta). Wypełniony karton przekazywany jest do maszyny klejącej. Etap ten kończy się przekazaniem zapakowanych zaworów do spedycji.

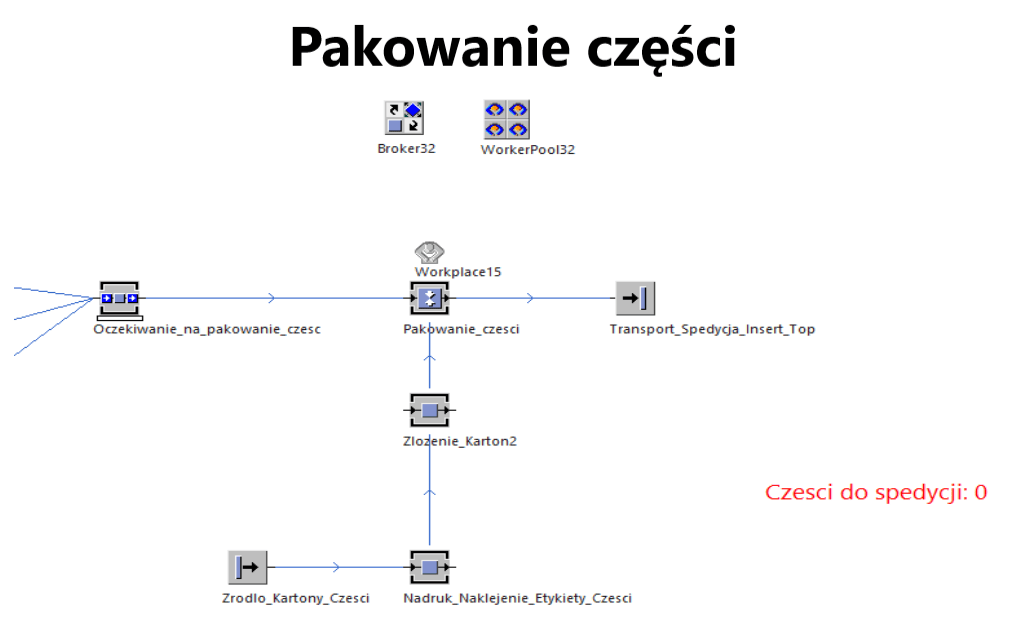

13. Pakowanie części

W ramach etapu dokonywane jest zapakowanie części do kartonu oraz zabezpieczenie specjalnym wypełniaczem przed uszkodzeniem w trakcie transportu. W kolejnym kroku następuje wydrukowanie oraz naklejenie etykiety. Ostatecznie zapakowane zawory zostają przekazane do spedycji.

Zbudowany model symulacyjny składa się z 13 elementów. Model umożliwia wizualizację połączeń / powiązań pomiędzy poszczególnymi czynnościami, jak również przekazanie szerszego kontekstu przebiegu całego procesu produkcyjnego.. W ramach procesu wykorzystywane są dwie ośmiogodzinne zmiany produkcyjne. W ramach jednej zmiany roboczej pracę wykonuje ośmiu pracowników.

Pracownicy pracują od poniedziałku do piątku w godzinach: 6:00-14:00 i 14:00-22:00. Na każdą zmianę pracownikowi przysługuje 20 minut przerwy.

W ramach walidacji modelu – przeprowadzonej na postawie obserwacji rzeczywistego procesu oraz informacji uzyskanych od przedsiębiorstwa – stwierdziliśmy, że model jest wystarczająco zbliżony do wyniku rzeczywistego. Zbudowana mapa badanego procesu została wykonana z wysoką szczegółowością i charakteryzuje się prawidłowym odwzorowaniem poszczególnych operacji w procesie.

W przyjętym współczynniku powinno się uzyskać maksymalnie 220 wyrobów w trakcie jednego dnia pracy. W modelu symulacyjnym uzyskano 125 części do spedycji i 96 zaworów do spedycji, czyli 221 wyrobów. Świadczy to o 0,05% odchyleniu od normy. Zatem jest on wykonany dość precyzyjnie. Warto również wspomnieć, że na tej samej linii wytwarzane są również inne typy zaworów.